Bli med på andre dag av klokkeuken i Genève.

Se også første del av reisebrevet fra Geneva Watch Days her.

Dag to startet med et smell. Etter det som føltes som en kort power nap, gikk turen med drosje opp M.A.D.House sammen med gjengen fra WIS United.

Før vi går videre, litt mer om WIS United, som flere spurte om etter forrige rapport. WIS United er en utradisjonell «klokkeklubb», med fokus på global klokkekultur og samhold. Den ble startet da en Zürich TWG-medgründer valgte å gå bort fra den eksklusive klubbmodellen, og heller satse på inkludering og en åpen plattform. Målet er å spre kunnskap og bevissthet om klokkeindustrien til alle – drevet av lidenskapen for klokker, med mennesker bedre kjent som #WatchFam i sentrum.

Høyhorologisk galehus

Vel fremme i Carouge ble vi møtt av en rekke kyr langs et beite og en small vei opp til sveitservilla fra 1907. Bygget i Heimatstil var mildt sagt en uventet ramme for haute horlogerie.

ANNONSE

M.A.D.House fungerer både som verksted og hovedkontor for MB&F. Når man entrer bygget, møtes man av mørke trefasader og fiskebeinsparkett. Bak resepsjonen skimtes det et massivt Jean Kazez-veggur over den gamle peisen. Hele bygget, fordelt på tre etasjer, er nøye restaurert etter anvisninger fra sveitsiske antikvarer.

Første stopp var R&D-avdelingen i første etasje, hvor prototyper, alt fra ufresede kasser til verkplater i alle muligens farger ble vist frem. MB&F utviser en imponerende åpenhet rundt leverandørene sine, alt fra hvem som produserer hver enkelt komponent samt leverandører som utfører rhodineringen.

Deretter ble vi introdusert for kvalitetsansvarlig, som har ansvar for å strømlinje produksjonen. Filosofien er enkel: samtlige urmakere skal ha kompetansen til kunne sette sammen alle verkene deres. Slik unngår man spesialisering og sikrer fleksibilitet i produksjon. Samtidig forbedres eksisterende kalibre kontinuerlig, slik at selv ti år gamle urverk stadig mottar oppgradert komponenter ved service.

I serviceavdelingen møter vi to herrer som håndterer alt av service og garanti. Ventetiden? Rundt én måned. Mildt sagt imponerende for en to-mannsoperasjon

Videre inn i verkstedet finner vi åtte urmakerbenker, hver med dypt konsentrerte fagfolk. Her foregår all produksjon. Neste rom huser mottaks- og kvalitetskontroll. To personer sitter bøyd over mikroskopene sine. Veggene er dekorert med tekniske tegninger av kalibre, side om side med vakre bilder av velkjente den velkjente fotografen @Waitlisted (COO og Art Director hos Fleming Watches). Sjekklisten for mottakskontroll er svimlende, mengden komponenter og toleranser som skal sjekkes er overveldende.

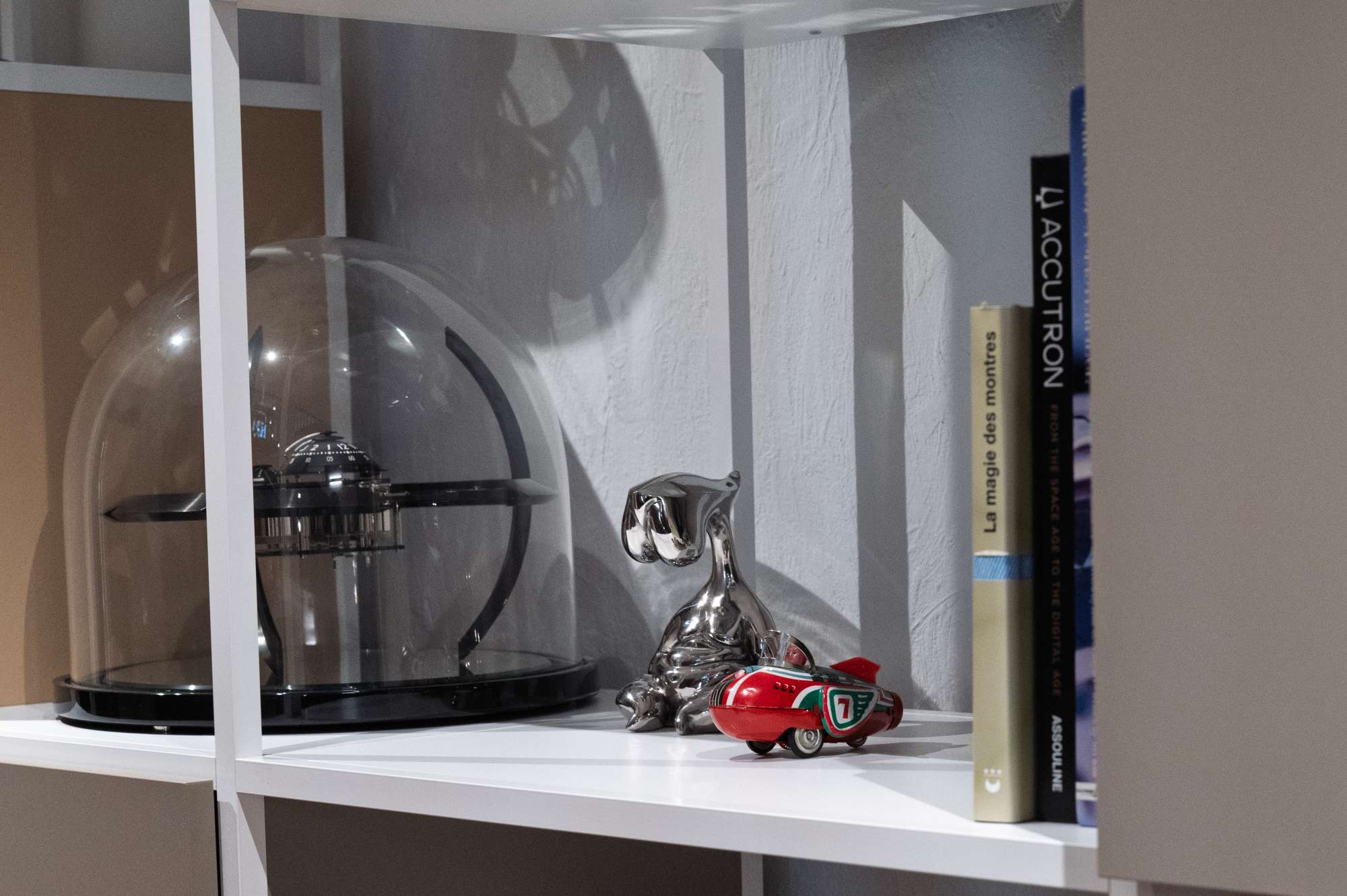

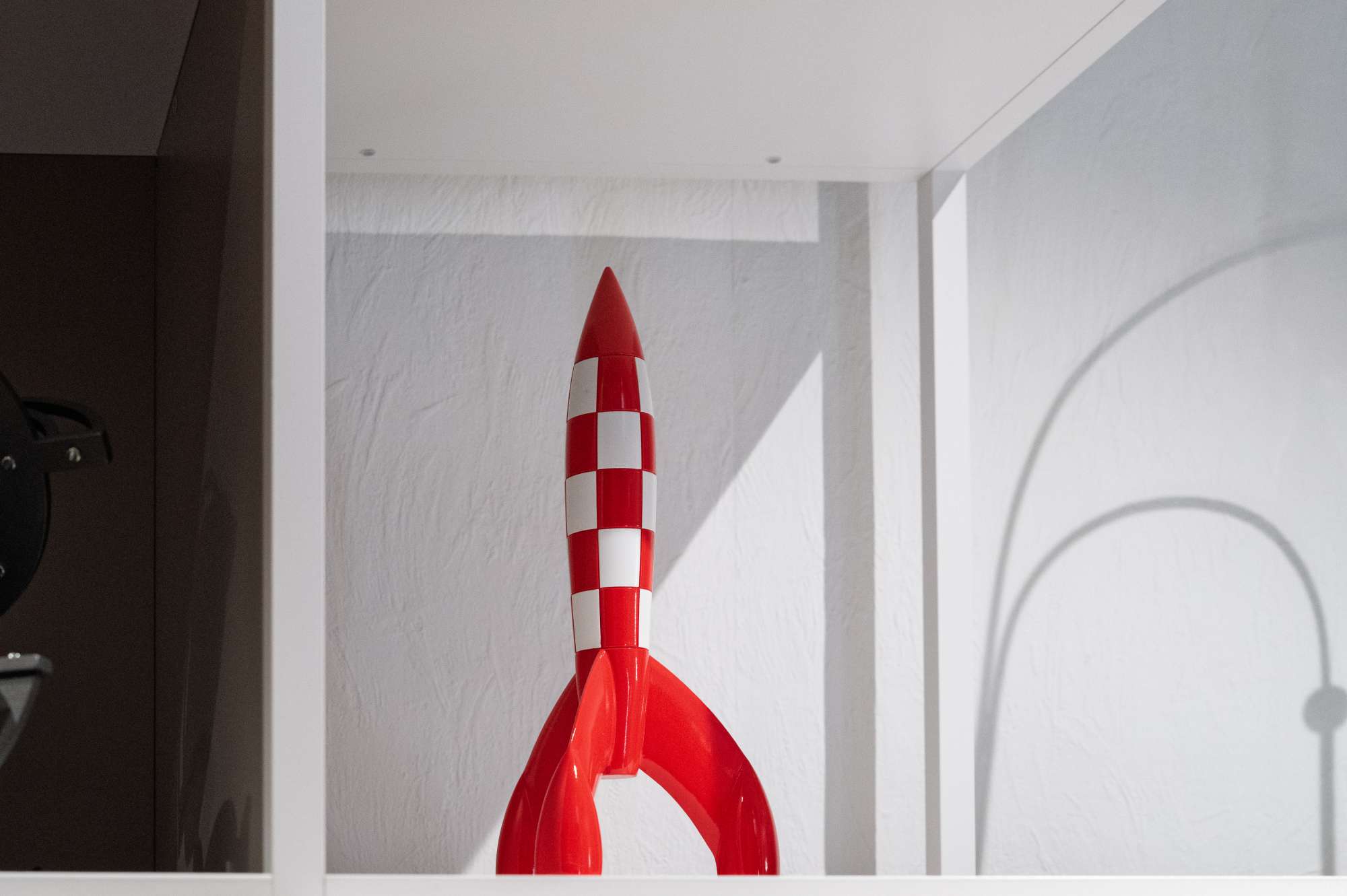

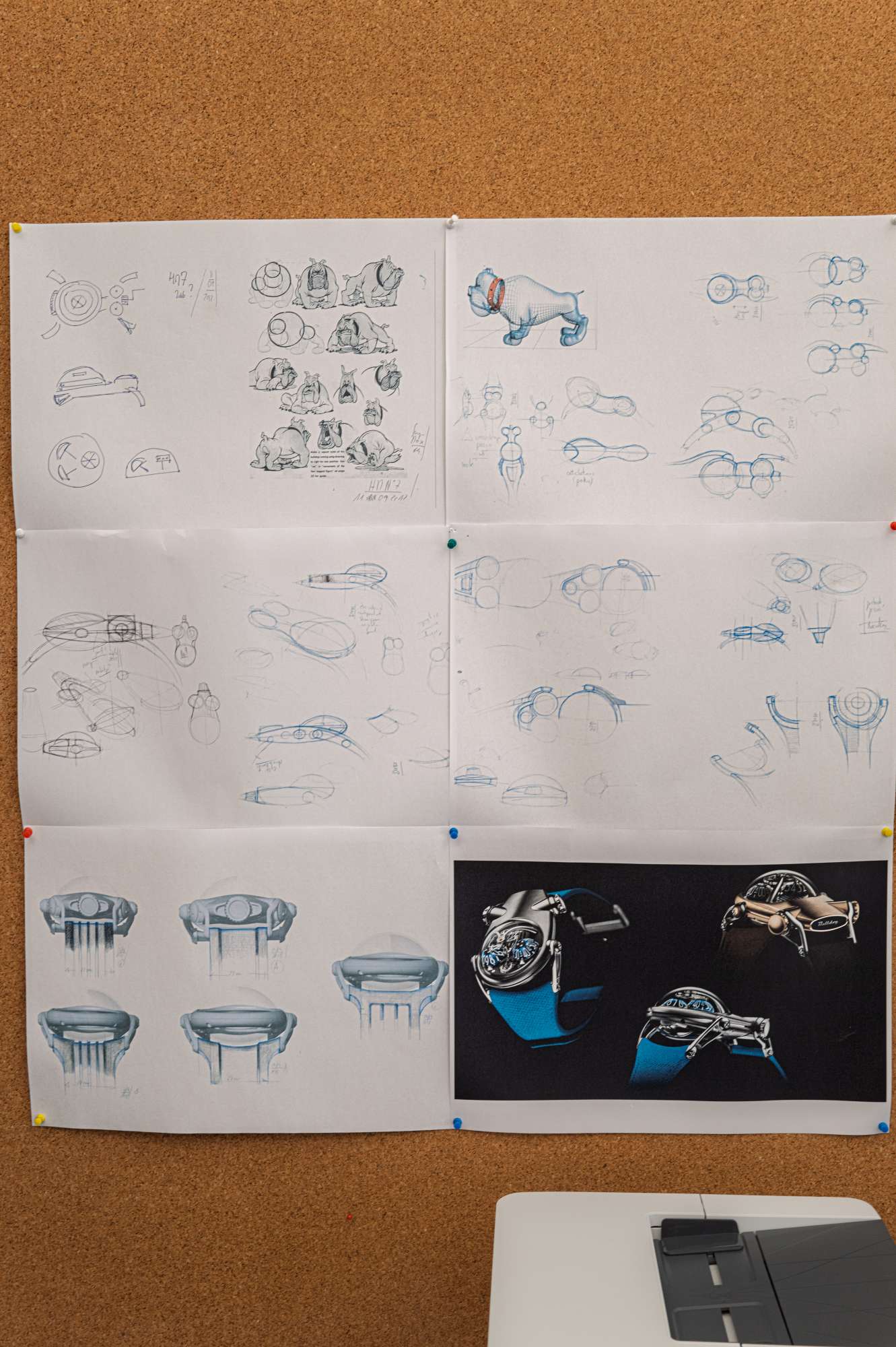

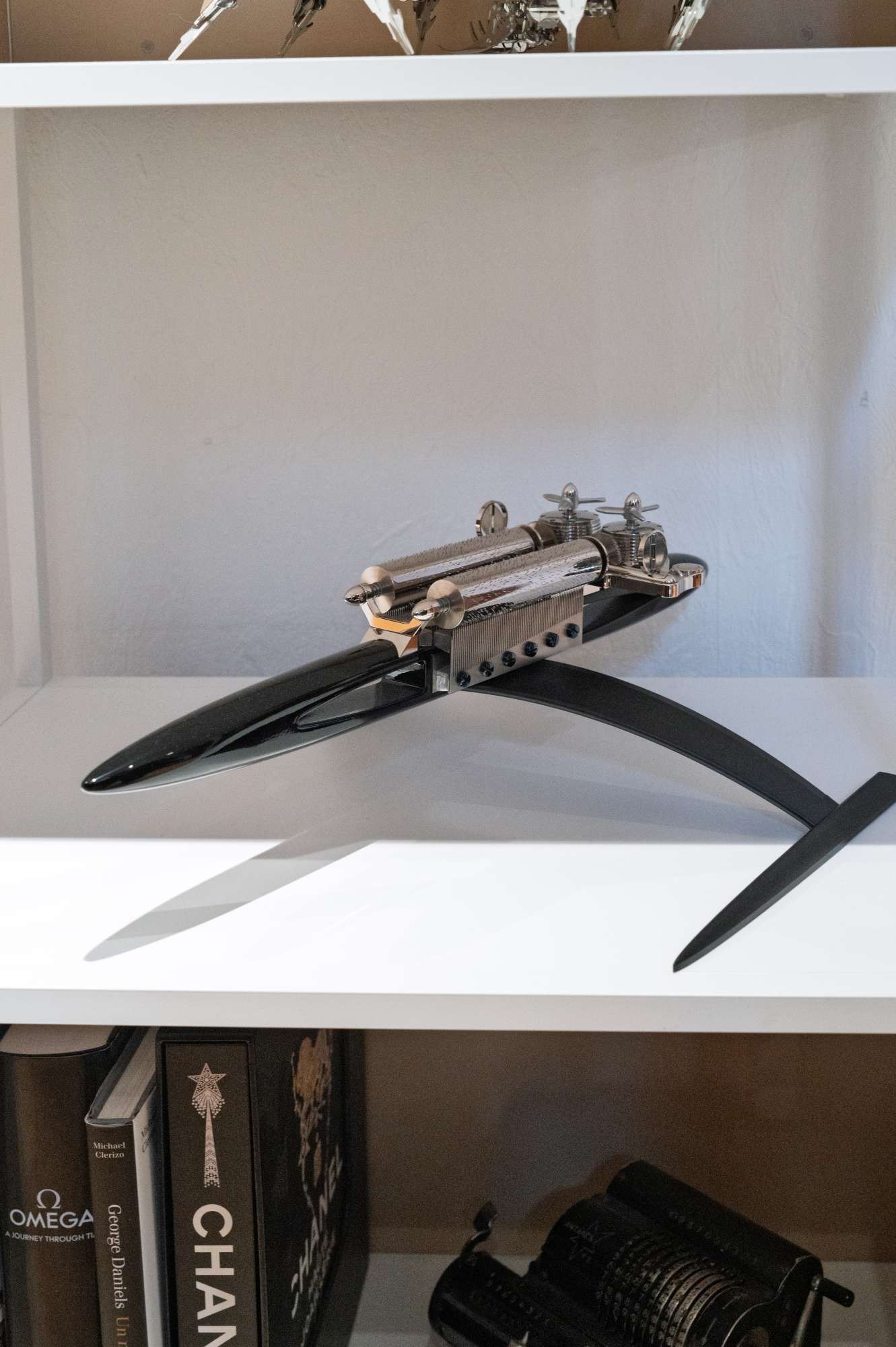

I andre etasje finner vi står det ikoniske MB&F-kreasjoner side om side sammen med andre gjenstander som har inspirert Max Büsser og teamet hans. Bak et hjørnekontor sitter R&D-teamet fordypet i AutoCAD. På veggene henger det røffe skisser signert av Max, mens skjermene viser detaljerte 3D-modeller av urverk tilpasset uortodokse kasseformer.

Mens de fleste klokkemerker designer kasser etter eksisterende kalibre, starter MB&F i motsatt ende: Max illustrerer en fri idé, som så konkretiseres av den anerkjente designeren Eric Giroud, før R&D-teamet får den utakknemlige oppgaven med å realisere galskapen.

Til slutt entrer vi kontoret til Max og Giroud. Konfigurasjonen minner nesten om assistentkontoret i The Devil Wears Prada der begge pultene sitter vendt mot hverandre. På veggene henger det ikoniske skisser ulike MB&F modeller og på hyllene rundt kontoret er det dekket av referanser fra både popkultur og designverdenen.

Hos MB&F lever mantraet deres i beste velgående: «A creative adult is a child who survived».

Bit av Italia

Fra «galehuset» i Carouge gikk turen raskt tilbake til byen. Utenfor Ritz Carlton stod det en bil klar med Bulgari-logo for oss. Første stopp var en etterlengtet stopp ved Brasserie-Bar på Port-Gitana Boutique Hotel, i utkanten av sentrum.

Deretter fortsatte turen mot Vallée de Joux, omtrent en time nord for Genève, like ved den franske grensen. Langs ruten passerer man ikoniske Le Brassus (Audemars Piguet), og fabrikkene til blant annet Jaeger-LeCoultre, Breguet og Blancpain.

Bulgari har tre spredte produksjonsanlegg. Anlegget i Neuchâtel fungerer som hovedkvarter, designsenter og sammensetting av kasser og urverk, mens anlegget i Saignelégier produserer skiver og kasser.

Vi skal til Bulgari Manufacture de Haute Horlogerie i Le Sentier som er ansvarlige for produksjon og utvikling av urverk. Hjertet av operasjonen som de ansette liker å kalle det. Bygningen besøker har historisk horologisk pondus. Tidligere holdt både Gérald Genta og Daniel Roth til her før Bulgari tok over tidlig på 2000-tallet. Samtlige hører nå hjemme under LVMH paraplyen.

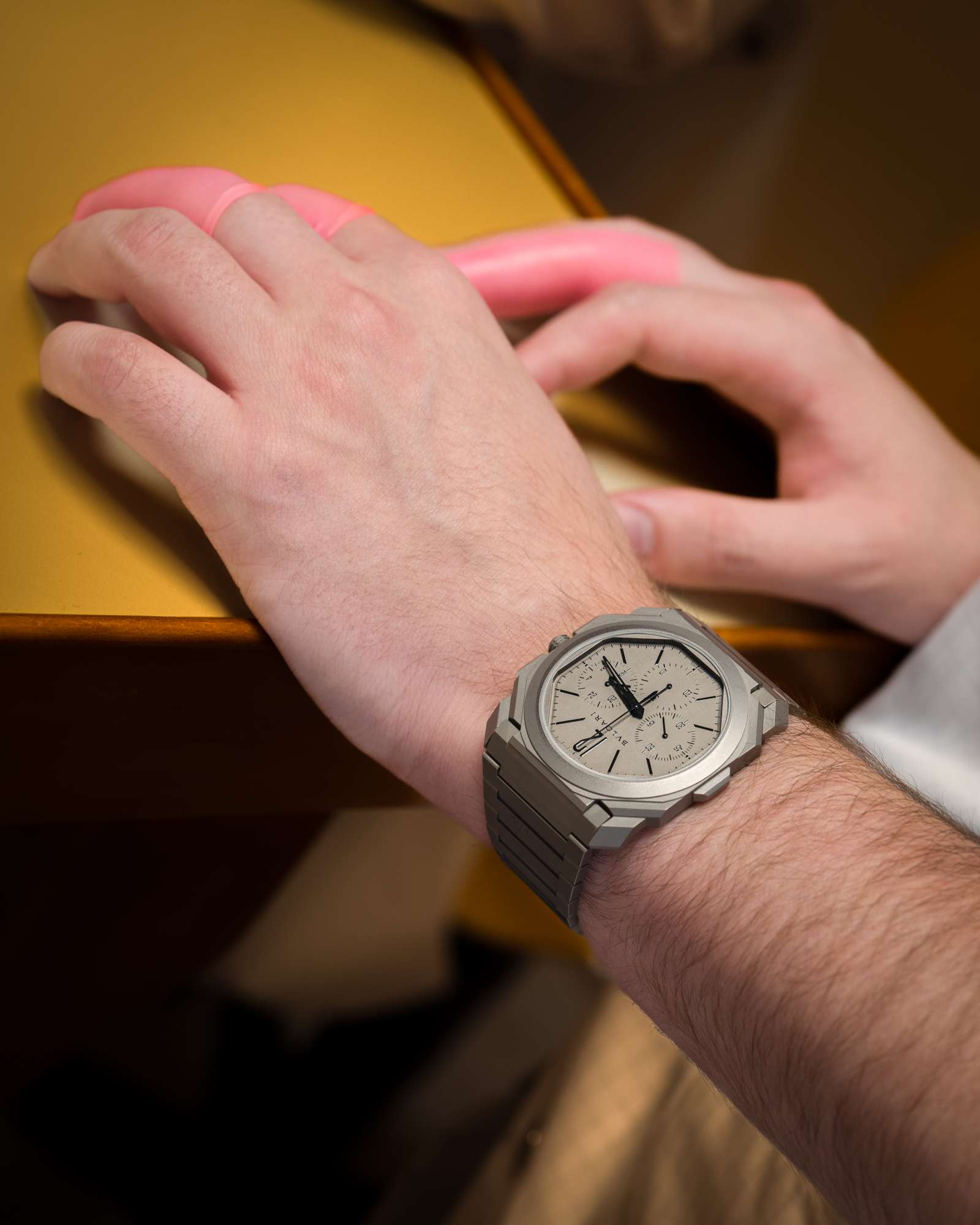

Bulgari har i dag cirka et dusin egenproduserte urverk, mange av dem syltynne, og innehar 100 verdensrekoder for tynne urverk. De fleste av disse verkene stammer fra 2013, da Octo Finnismo-kolleksjonen startet (lansert i 2014).

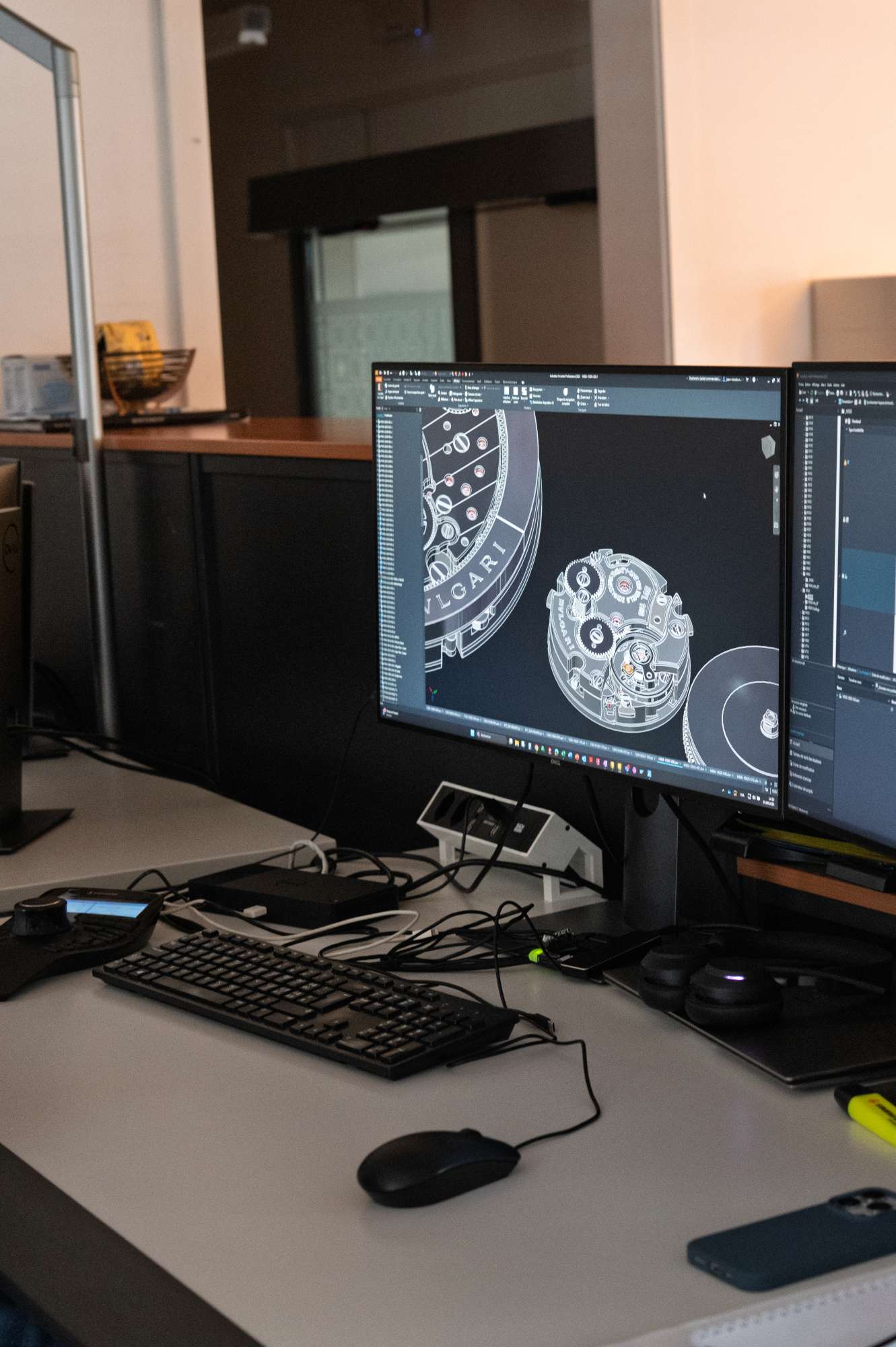

Vi fikk tildelt urmakerfrakker før vi ble ført opp til toppetasjen, hvor R&D-teamet sitter foran store dataskjermer og modellerer urverkene i 3D. I motsetning til MB&F starter Bulgari alltid med urverket før eksteriøret utformes.

En designer åpnet en DWG-fil og gjennomgikk arkitekturen på GMT Kronografverket til Octo Finissimo, og deretter fikk vi innsyn i en del kalkulasjoner som simulererer av gangreserve, friksjon og slitasje for kaliberet.

Som en siste «flex» åpnet han filen for Piccolissimo-verket, og vi kunne se dette verket ved siden av Octo Finnisimo GMT Krono side om side, hvor fjærhuset på en Octo Finissimo nærmest tilsvarer størrelse på hele Piccolissimo-kaliberet.

Piccolissimo (eller kaliber BVL100) måler 12,3 mm i diameter, 2,5 mm i tykkelse og veier beskjedne 1,30 gram. Urverket rommer 30 timers gangreserve i et fjærhus på bare 5 mm diameter og 1,47 mm høyde, med en hovedfjær på 170 mm når den er helt utrullet. Helt absurde dimensjoner.

Deretter føres vi til produksjonsetasjen. I industrielle omgivelser omgitt av CNC-maskiner om freste messingkomponenter i høyt tempo og støyende omgivelser. Prosessen for de minste komponentene utføres med elektro-erosjon (trådgnist): en elektrisk strøm ledes gjennom en tynn tråd forbi et metallstykke i oljebasert væske, og skaper intense gnister på opptil 12.000 grader Celsius som smelter metallet presist, med restene skylt bort i væsken. Prosessen gjentas mange ganger, og former delene på en måte tradisjonelle metoder ikke kan oppnå.

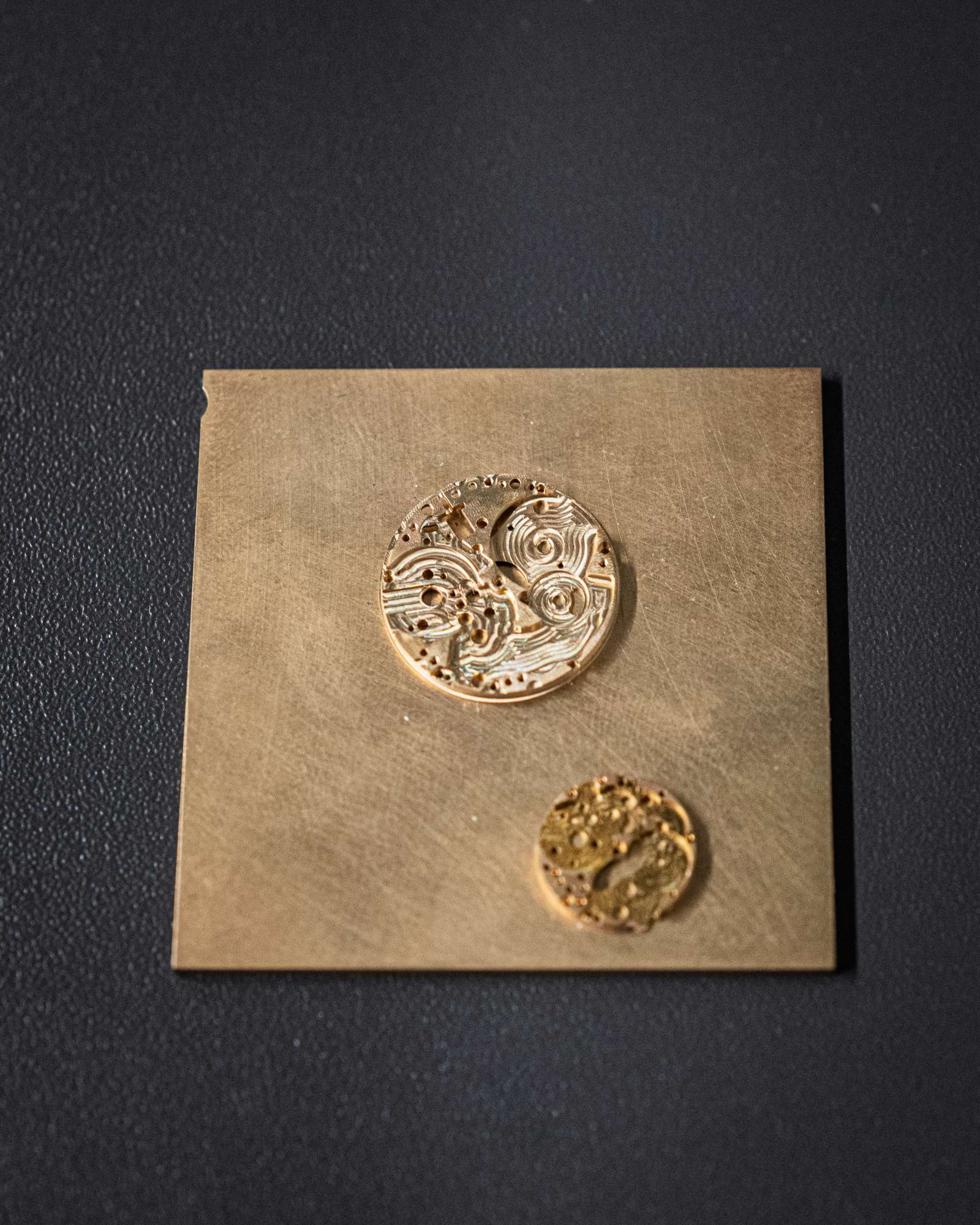

I neste rom møter vi dekorasjonsteamet. Rundt i rommet ligger tradisjonelle verktøy for å forvandle messing og andre materialer til ferdige komponenter. Vi fikk selv prøve perlage-finish på en fersk messingplate. Utfordringen ligger i å holde trykket jevnt og sørge for at hver sirkel tangere midtpunktet til den forrige – enklere sagt enn gjort.

Underveis ble vi spurt om favoritt Bulgari-modell. Etter litt nøling svarte jeg at Finissimo Tadao Ando, i samarbeid med den kjente japanske arkitekten, var svært appellerende, men at jeg i bunn og grunn assosierer Bulgari med de frekke Serpenti-modellene. Dette noterte guiden med et lurt smil, et tilbakevendende tema senere.

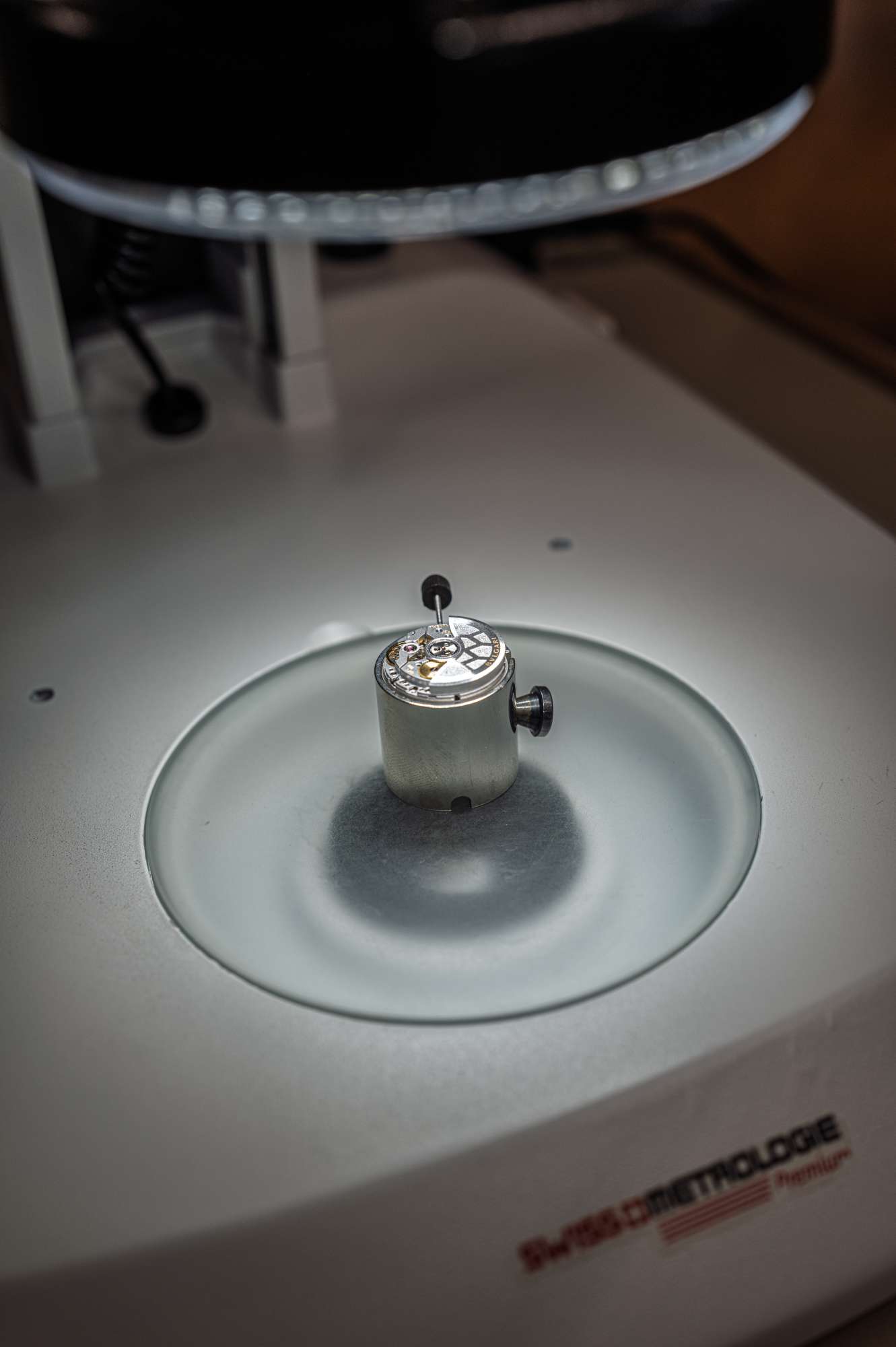

Videre ble vi ført til assembly-senteret, der urmakere setter sammen ulike Bulgari-kalibrene. I hovedrommet innebærer dette alt fra ultratynne Octo Finissimo til knøtt lille Piccolissimo. En urmaker demonstrerte sammensettingen og rekkefølgen av komponenter. Utfordringen ligger ofte i å regulere og stabilisere de tynne kalibre etter montering; enkelte av verkene trenge lengre TLC før de tikker stabilt. Piccolissimo ble også illustrert under et mikroskop.

Helt i enden av verkstedet sitter mesterurmakere som monterer de mer kompliserte verkene, som syltynne evighetskalendere og Rattrapante-tourbillons. I enden av området og inn til et lysere og koseligere rom, er det dedikert et en egen plass for sammensetting av Grandes Sonneries og minuttrepetisjoner. Her finner vi urmakerne med minst 10-20 års erfaring. På veggene henger det noteark med ulike referansenoter for gongene i verkene.

Her demonstreres først en standard grande sonnerie eller minuttrepetisjon med to gonger, før en carillon grande sonnerie med tre gonger, en langt mer sjelden komplikasjon. Det er umulig å ikke smile over de fascinerende lydene.

Som en siste overraskelse ble vi vist et Serpenti-kaliber i rommet vi først ankom (en liten throwback til samtalen i dekorerings-rommet), hvor vi fikk prøve oss på å regulere verket ved hjelp av live-avlesninger fra en timegrapher. En lærerik og morsom hands-on-opplevelse.

Fortsettelse følger…

Følg @gulenissen på Instagram for mer klokkeinnhold.

ANNONSE